Modellazione e Simulazione

Dal dispositivo più piccolo al grande impianto, ogni oggetto è composto da parti eterogenee, il cui coordinamento è essenziale per il successo di tutto l’insieme. Tale contesto necessita decisioni rapide, in risposta ai cambiamenti delle richieste del mercato, delle condizioni ambientali e degli scenari aziendali. Tali decisioni devono essere prese minimizzando il rischio di introdurre effetti negativi nel ciclo di vita del progetto, per garantire la salvaguardia degli investimenti.

La modellazione e la simulazione forniscono un dominio di conoscenza condiviso fra tutti i soggetti coinvolti nelle attività ingegneristiche e nei processi decisionali, in ogni fase del ciclo di vita di un progetto. Questo richiede strumenti innovativi, in grado di gestire la conoscenza con visione unitaria:

- problemi multi-dominio (meccanico, idraulico, termodinamico, elettrico…), in quanto spesso le decisioni critiche coinvolgono diversi di essi;

- modelli scalabili, per adattare il grado di dettaglio (complessità) della soluzione a quello della conoscenza del problema nelle varie fasi del progetto;

- modelli modulari, riusabili e adattabili lungo tutta la vita del progetto (ed anche oltre…);

- componenti completamente personalizzabili, per rispondere puntualmente alle necessità della committenza;

- descrizione sintetica dei sistemi di controllo per la verifica delle strategie, e del codice di test per la loro realizzazione.

Il nostro workflow di progetto unisce tutti questi aspetti, coniugandoli in accordo alle esigenze delle diverse fasi operative.

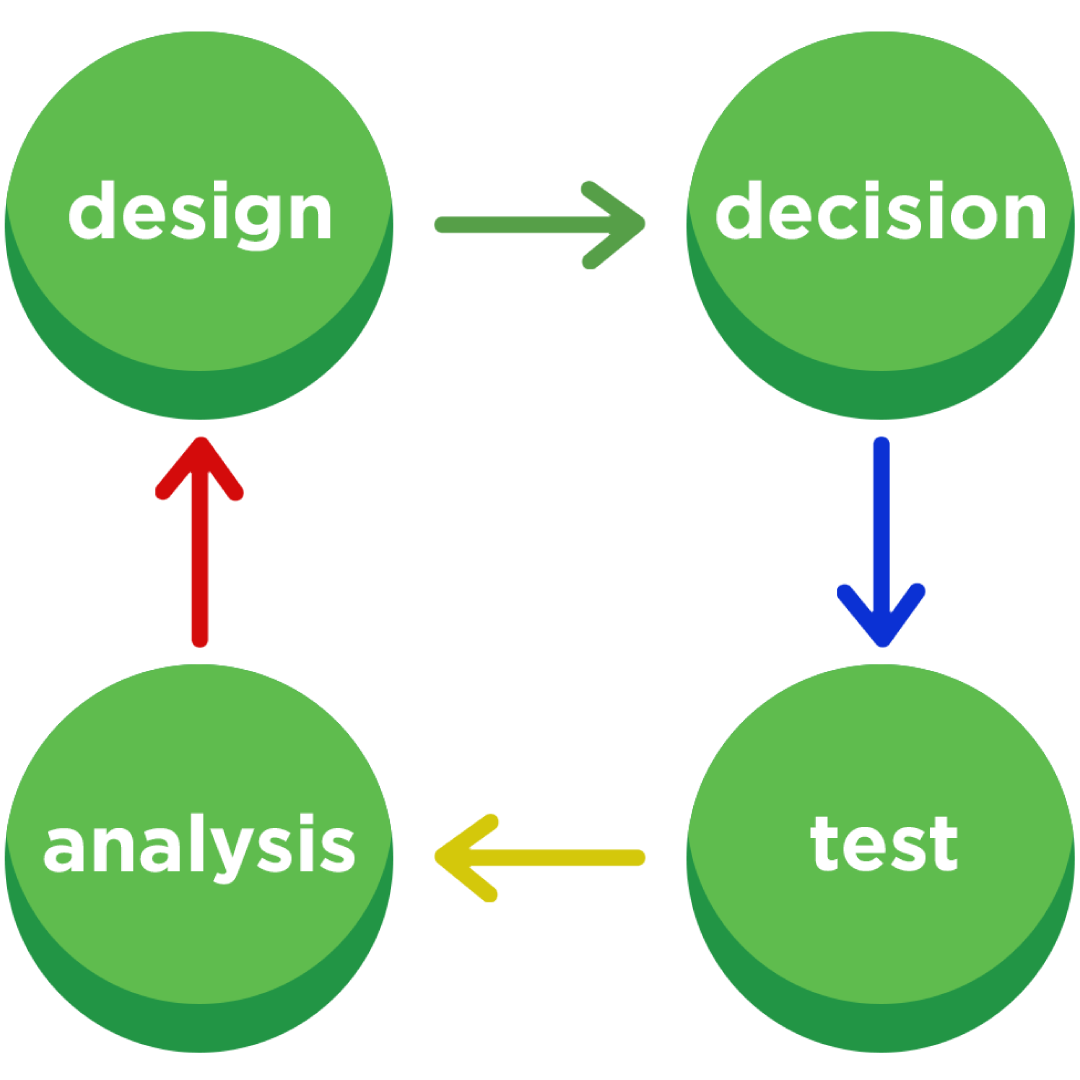

Il workflow non è lineare ma è meglio rappresentato da un ciclo che si ripete ad ogni fase di affinamento, in cui si alternano le seguenti fasi:

- progetto

- scelta

- test

- analisi dei risultati

Ad ogni ciclo la Modellazione, la Simulazione e la Virtualizzazione possono essere di fondamentale aiuto:

- per il progetto: la modellazione consente di valutare molteplici scenari (di mercato, operativi, di rischio, di guasto…) mantenendo una visione unitaria sull’insieme;

- per la scelta: la simulazione di tutti gli scenari, e delle loro possibili varianti, consente di operare delle scelte che portino ad un affinamento delle prestazioni complessive del sistema che si sta progettando, valutando sia gli effetti locali ed immediati di una soluzione che quelli più generalizzati ed a lungo termine;

- per il test: il set delle scelte effettuate deve essere testato nel suo complesso su diversi scenari operativi, e tale test deve essere ripetibile per poter valutare gli affinamenti successivi. La virtualizzazione del sistema fisico reale consente di effettuare campagne di test che partano sempre da condizioni ben determinate (quindi esattamente ripetibili), riduce il numero di prototipi da realizzare, permette di eseguire test potenzialmente distruttivi (quali quelli di guasto) difficilmente realizzabili con prototipi reali;

- per l’analisi: l’esecuzione dei test su modelli virtuali fornisce una quantità ed una varietà di dati difficilmente disponibili con i test effettuati sui sistemi fisici reali, sia per motivi di costo dei sistemi di misura che per effettiva impossibilità di effettuare alcuni tipi di misura. La disponibilità di un modello virtualizzato in affiancamento agli eventuali prototipi (laddove questi possano essere realizzati) permette quindi un’analisi più completa e generalizzata dell’efficacia delle scelte effettuate.

Il processo ciclico di affinamento si conclude quando l’analisi dei test mostra che gli obiettivi di progetto sono rispettati con il livello di performance desiderato.

Lo step successivo nel workflow di progetto prevede normalmente la realizzazione della soluzione trovata. Tale realizzazione può avere aspetti molto diversificati a seconda del contesto di progetto.

Nei casi in cui tale realizzazione comporti l’implementazione di soluzioni (ad esempio su sistemi di controllo o di trasmissione e analisi dei dati), avere a disposizione dei “gemelli digitali” del sistema fisico reale consente di testare più rapidamente ed in modo più esteso l’implementazione in questione. La fase di test preliminare, inoltre, può essere effettuata presso la sede ove si sta realizzando l’implementazione, che può essere molto distante dalla sua collocazione finale.

Un altro aspetto molto importante è quello di poter disporre “in anticipo” del sistema virtualizzato rispetto a quello reale (si pensi ad esempio ad un impianto industriale), questo permette di verificare “in anticipo” la rispondenza del sistema implementato agli obiettivi e alle performance richieste, ed effettuare ove serva ulteriori cicli di affinamento senza incidere in modo significativo sul planning di progetto.

In caso di progetti inerenti la realizzazione di linee di produzione o processi industriali, alla fase di implementazione segue quella della messa in servizio. I modelli ed i virtualizzatori utilizzati durante la fase di progetto possono ancora essere d’ausilio per pianificare i test e le procedure da eseguire durante la messa in servizio (soprattutto quelle relative a scenari che possono stressare il sistema reale), portando notevole risparmio in termini di tempo ed incrementando il livello di sicurezza dei test effettuati.

Le Tecnologie

Le nostre tecnologie di modellazione e simulazione si estendono dal livello di componente a quello di sistema.

Il nostro approccio a livello di sistema è completamente indipendente dal dominio fisico, in modo che sia possibile trattare in modo unitario, cioè con un’unica piattaforma software (link a Modelica e OpenModelica), modelli che coprono differenti settori (meccanico, termico, termo-idraulico, idraulico, pneumatico, elettrico, controllo). Questo può essere di vitale importanza per le applicazioni innovative, come ad esempio lo studio integrato di impianto (che combina sotto-sistemi molto diversi fra loro), o lo sviluppo di componenti sofisticati.

Per applicazioni che richiedono modelli molto dettagliati e verticalizzati sul singolo componente ci avvaliamo di piattaforme di ultima generazione per CFD, FEM ed altri strumenti di calcolo.

Le Soluzioni

Le nostre soluzioni di modellazione e simulazione coprono un ampio spettro di settori applicativi e tipologie di studio, e sono fortemente collegate con le metodologie e le discipline afferenti ai sistemi di controllo.

La nostra offerta può essere sintetizzata nelle seguenti macro-aree:

- Modelli general-purpose, in linea con gli standard industriali ed adatti a studi a livello di sistema, come ad esempio la verifica del comportamento dinamico di un impianto, le linee guida per il dimensionamento dei dispositivi, il progetto della gestione ottimizzata degli impianti di produzione e logistica;

- Modelli di dettaglio, intercambiabili (ove possibile e se opportuno) con quelli a livello di sistema, per studi volti a valutare il comportamento di uno o più singoli componenti;

- Librerie di modellazione per specifici settori tecnologici.

Scopri le librerie.

Con le nostre soluzioni è possibile simulare ogni parte del sistema con il giusto grado di dettaglio rispetto al problema sotto analisi, e produrre risultati nella forma più aderente agli standard della committenza e dell’utente finale.

Il team Dynamica può affiancarvi per utilizzare al meglio le nostre soluzioni durante tutto il workflow di progetto.

Hai un progetto per noi?

info@dynamica-it.com